Čelični spojevi cijevi za čeono zavarivanje 90 stupnjeva koljeno

Lakt od 90 stupnjeva

Materijal: ugljični čelik, nehrđajući čelik, legirani čelik

Tehnički: Kovan i gurajući

Spajanje: Zavarivanje

Standard: ANSI,ASME,AP15L,DIN,JIS,BS,GB

Tip: 45° i 90° LR/SR koljeno, reduktori, T, zavoji, kapa, križ.

Debljina stijenke: SCH5-SCH160 XS XXS STD

Površina: crna boja/ulje otporno na hrđu/vruće pocinčano

Kutovi: 30/45/60/90/180°

Veličina: 1/2”-80”/DN15-DN2000

Certifikat: ISO -9001:2000, API, CCS

Primjena: kemijska industrija, naftna industrija, građevinska industrija i ostalo

Inspekcija: tvornička unutarnja provjera ili inspekcija treće strane

Pakiranje: palete od šperploče / drvena kutija ili prema vašoj specifikaciji

Tehnološki proces

Bešavno koljeno: koljeno je spoj koji se koristi na okretu cijevi.Među svim cijevnim spojevima koji se koriste u cjevovodnom sustavu, udio je najveći, oko 80%.Općenito se odabiru različiti postupci oblikovanja za koljena s različitim materijalima ili debljinom stijenke.Uobičajeni procesi oblikovanja bešavnih koljena kod proizvođača uključuju vruće potiskivanje, štancanje, ekstruziju itd.

1. Oblikovanje vrućim pritiskom

Proces oblikovanja koljena vrućim potiskivanjem je proces zagrijavanja, širenja i savijanja prazne čahure na matrici pod pritiskom stroja za potiskivanje pomoću posebnog stroja za potiskivanje koljena, kalupa za jezgru i uređaja za grijanje.Karakteristika deformacije koljena vrućeg pritiska je određivanje promjera gredice prema zakonu da volumen metalnog materijala ostaje nepromijenjen prije i nakon plastične deformacije.Korišteni promjer gredice manji je od promjera koljena.Proces deformacije gredice kontrolira se kroz matricu s jezgrom kako bi komprimirani metal tekao po unutarnjem luku i kompenzirao ostale dijelove stanjive zbog proširenja promjera, tako da se dobije koljeno s ujednačenom debljinom stijenke.

Proces oblikovanja vrućeg koljena ima karakteristike lijepog izgleda, ujednačene debljine stijenke i kontinuiranog rada, što je pogodno za masovnu proizvodnju.Stoga je postao glavna metoda oblikovanja koljena od ugljičnog čelika i legiranog čelika, a također se koristi u oblikovanju nekih specifikacija koljena od nehrđajućeg čelika.

Metode grijanja u procesu oblikovanja uključuju srednjefrekventno ili visokofrekventno indukcijsko grijanje (grijaći prsten može biti višekružni ili jednokružni), zagrijavanje plamenom i grijanje odječnom peći.Način grijanja ovisi o zahtjevima formiranih proizvoda i energetskim uvjetima.

2. Oblikovanje štancanjem

3. Zavarivanje srednje ploče

Upotrijebite srednju ploču kako biste prešom napravili polovicu koljenastog dijela, a zatim zavarite dva dijela zajedno.Ovaj se postupak općenito koristi za koljena iznad DN700.

Druge metode oblikovanja

Uz gornja tri uobičajena procesa oblikovanja, bešavno oblikovanje koljena također usvaja proces oblikovanja ekstrudiranja gotove cijevi na vanjsku matricu, a zatim oblikovanja kroz kuglicu u praznoj cijevi.Međutim, ovaj proces je relativno složen, problematičan za rad, a kvaliteta oblikovanja nije tako dobra kao gornji postupak, pa se rijetko koristi

ASME B16.9, B16.28

| Veličina cijevi | Svi priključci | 90 i 45 laktovi i majice | Reduktori i krajevi preklopnog zgloba | kape | |||||||

|

| Vanjski promjer kod kosine, D (1) | Unutarnji promjer na kraju (1) | Debljina stijenke t | Od sredine do kraja dimenzije A,B,C,M | Ukupna dužina, F,H |

| |||||

|

|

|

|

|

|

| Ukupna dužina, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1,6 | ±0,03 | ±0,8 | Ne manje od 87,5% nominalne debljine | ±0,06 | ±2 | ±0,06 | ±2 | ±0,12 | ±3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1,6 | ±0,06 | ±1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4,0 | ±0,12 | ±3,2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ±0,19 | ±4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

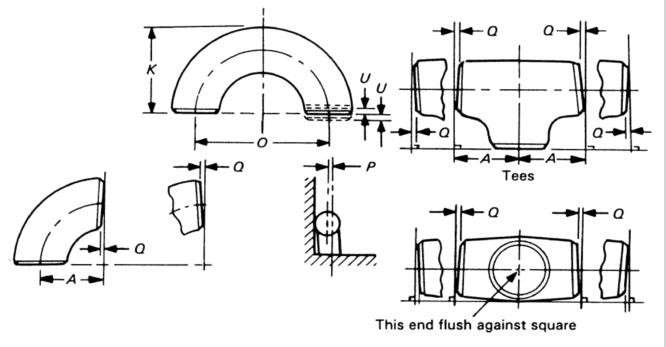

| Veličina cijevi | Preklopni krajevi zgloba (2) | 180 Povratni zavoji | ||||||||||

|

| Vanjski promjer krila, G | Debljina preklopa | Radijus fileta iz Lapa, R | Dimenzija od centra do centra, O | Povratak na- Dimenzija lica, K | Poravnanje od Ends, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Veličina cijevi | Izvan kuta, Q | Izvan aviona, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

BILJEŠKE:

Izvan kruga je zbroj apsolutnih vrijednosti plus i minus tolerancija.

Vanjski promjer cijevi vidi tablicu na stranici 15.